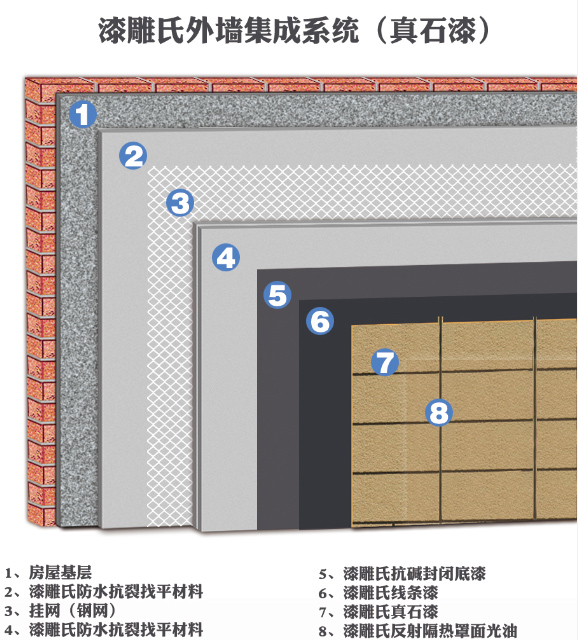

真石漆施工工艺

1、基层检查及处理

1.1、基层存在孔洞、凹陷,应进行填充修补并找平。

1.2、基层存在突起以及突出部位,应进行铲除并找平。

1.3、基层存在表层浮灰及粘浮污染物,应进行清扫、打磨,保证表面清洁。

1.4、基层存在油污,应采取清洗剂进行清洗,保证去除后表面清洁和干燥。

1.5、基层存在空鼓,应叩开铲除,并进行密实修补。

1.6、基层存在裂纹和裂缝,应对裂纹进行修补和抑裂增强处理。

1.7、基层存在泛碱和严重盐析现象,应采用草酸或冰醋酸进行中和处理。

1.8、基层平整度不够,应继续砂浆修补并找平。

1.9、基层强度不足或不坚固起砂,严重时应打磨除掉起砂层重新抹灰,轻微状况可涂刷界面剂增强。

2、找平层(外墙粗底腻子)及施工

基层检查并处理合格后,对基层进行找平施工

2.1、材料配置:外墙抗裂粗底腻子。

2.2、体系特征:干粉状、密闭袋装、灰白色。

2.3、腻子配制:腻子骨料(干粉)按包装物上规定比例兑水易和,充分易和呈均匀腻子膏状后使用。

2.4、施工方式:批刮,整体连续均匀批刮。

2.5、施工工具:批刀或抹刀、刮板,靠尺、腻子刀。

2.6、施工道数:2遍,具体也可需要根据基层实际。

2.7、施工操作要求:合理分配一次性涂装区域,从上至下连续均匀批刮,一道干燥后打磨接痕和适当修补,然后批拉刮二道,二道干燥后整体连续进行细微打磨。

2.8、打磨要求:要求打磨细微和彻底,保证腻子基面平整度和细腻度良好。

2.9、腻子保养:打磨后及时清扫和擦拭表面粉尘及粉屑,采用清水对干好腻子层进行适当保养加强(二到三遍)。

2.10、强调和说明事项

(1)腻子厚度并非厚好,原则上以找平基层为准。

(2)腻子配制过程中,搅拌应均匀、细微,做到无粉团、无疙瘩、无过大颗粒。

(3)腻子干燥后适当用水保养可有效增加强度。

(4)配制好的腻子应于2小时内用完,做到现用现配。

3、底漆层及施工

腻子干燥良好、打磨平整后,于腻子上进行底漆的涂装施工。

3.1、材料配置:砖石漆专用底漆。

3.2、体系特征:水性、单组分液状,密闭桶装。

3.3、底漆配制:开桶后采用清水稀释并充分搅拌均匀后使用,兑水量为15-20%,具体根据施工粘度和遮盖底材需要。

3.4、施工方式:滚涂,整体连续均匀滚涂。

3.5、施工工具:外墙漆用涂装滚筒,建议选择优质中毛滚筒。

3.6、施工道数:1道

3.7、施工操作要求:合理分配一次性涂装区域,从上至下连续均匀滚涂,细致滚涂接茬和接续,要求滚涂均匀、连续、到位、无漏涂、整体色泽均一,难涂装部位建议采用羊毛刷辅助。

3.8、干燥及保养:底漆涂刷后应保证充分干燥。

3.9、强调事项

(1)底漆兑水比例应保持基本相同,兑水后充分搅拌均匀。

(2)底漆开桶后应注意密封,未一次用完物料应及时归桶。

(3)涂刷间歇和结束,应及时浸泡和清洗工具。

(4)细微滚涂操作,避免沾污,不免沾污可及时用清水进行清洗。

4、分格线设置及分格缝颜色涂刷并保护

底漆干燥24h后,于底漆上弹线设定分格。

4.1、材料配置:胶带,弹线墨斗

4.2、分格设置工艺

(1)按设计要求大小,于底漆上采用墨斗进行弹线,要求弹线清晰、平直。

(2)采用细毛刷描刷分格缝颜色,一般根据分格缝的宽度大小描刷,描刷的宽度可略大于分格缝,如分格缝宽度为1cm,描刷分格缝颜色时可在1.5cm,不能小于分格缝,但不能过宽。根据要求的颜色描刷一到二遍。必须干燥24h(常温)以上,才能胶带粘贴。

(3)、真石漆喷涂前,沿弹线(及刷好的分格颜色)进行胶带粘贴,要求粘贴横竖平直、无虚粘。

4.3、操作规范

(1)同一施工面的工序为从上至下,由最顶部始,严格遵照设计。

(2)贴胶带前线弹线分格,横竖弹线,保证总体横竖平直、上下整齐。

(3)沿线粘贴胶带,用手指沿线轻屡,让胶带与底漆间有效粘合。

(4)整体保证胶带粘贴后平直和整齐,格块分明。

(5)胶带粘贴的时机是上层涂料施工前进行,沿可施工操作面逐步粘贴。

(6)通常粘贴胶带分格应有专人负责,即一人专门负责粘贴胶带。

4.4、格块大小:根据设计要求

4.5、胶带宽度选配:根据预留缝隙宽度

4.6、注意事项

(1)通常于上层涂料施工前开始粘贴胶带,并于上层涂料施工后短时间内揭去,避免过长时间粘接造成撕揭缺陷。

(2)胶带粘贴中应随时进行整体检查和修正,保证上下左右整体平直整齐。

(3)胶带粘贴不应虚粘,但也不宜过紧压实,通常用手指轻压屡进,与底漆间有效粘合即可。

(4)应注意墙面转角、拐弯、造型、上下分色等的分格接续和美观性操作。

5、真石漆层施工

分格线(块)设置成后(胶带粘贴后),进行真石漆的涂装(喷涂)施工。

5.1、材料配置:ZSG6111、ZSG6113真石漆

5.2、体系特征:水性,单组分砂壁膏状,密闭桶装,颜色、感观根据设计要求。

5.3、涂料配制:开桶后搅拌均匀直接使用,通常不兑水,必要调节粘度采用不超过漆量3%的清水,兑水调节必须充分搅拌均匀。

5.4、施工方式:真石漆专用喷涂,喷涂后揭胶带预留分格线。

5.5、施工工具:真石漆喷枪(口径5-7mm可选),空压机。

5.6、施工遍数:2道,第一道薄喷,第二道再喷涂达到要求厚度并盖底。

5.7、施工总体规范

(1)合理分配一次性涂装区域,正式喷涂前于试板上进行试喷涂,未正式喷涂前先于非正式墙体或板材上做试验喷涂,调节空压机压力和枪嘴口径大小,确定好物料粘度、行枪速度、凹凸质感效果、涂膜厚度;通常空压机压力设定为4-6Mpa、枪嘴口径为3-5mm。

(2)边、角、弯、拐、节点等难涂装部位,应先进行预涂装,即于整体连续喷涂前先对起薄喷一道,节点喷涂应细致,保证与整体的连续性和接续均匀性。

(3)试喷涂确认无误后,开始从上至下连续均匀的进行整体正式喷涂;喷涂走“W”型或“O”型,第一次薄喷,再一次达到设计膜厚;细致进行接茬和接续,要求连续、均匀、到位、无漏涂、厚度一致,质感效果凹凸一致。

(4)单次设定区域喷涂完成后,应对喷涂好区域进行厚度、外校、整体喷涂状况的目测检验和评判;局部存在异常可进行回喷修补。

(5)真石漆喷涂合格,于表干前撕揭开胶带,预留出分格线;撕揭胶带应细致谨慎操作,横竖胶带撕揭一致,避免胶带撕揭损伤涂料层,胶带撕揭后不应随地乱扔,应随时注意回收。

5.8、施工操作要点

(1)正式连续喷涂中,合理设定一次可喷涂区域,通常需要根据吊篮空间、可移动情况、施工者有效操作臂展进行确定,通常一次可喷涂横竖距离不超过1m,并以墙体固有变形缝、收缩缝为界线为最佳。

(2)喷涂移动中的交接或接续应快速、连续,细致交接保证厚度一致并连续;连续喷涂中不应随意停顿或间歇,一次设定的涂装区域应一次喷涂完成;合理安排整体过程间歇和后接续,整体工作面也应尽量于同等施工环境下一次性喷涂完成。

(3)喷涂操作控制要素

① 同等气压(压力)下,喷枪枪嘴口径大,喷出真石漆点状分布((外观)会相对大和凹凸。

② 同等喷嘴口径下,气压(压力)大,喷出真石漆点状分布(外观)会相对细和平整。

③ 同等压力和喷嘴口径下,喷枪与基面距离和行移速度也会影响其喷涂外效。

5.9、干燥及保养:真石漆喷涂涂装后应保证充分干燥,72h内有雨水应进行遮挡保护避免和预防初期雨水。

5.10、强调事项

(1)真石漆涂层为厚质,干燥通常需要较长时间,所以喷涂前应关注天气及变化状况,选择良好天气开始涂装施工,保证后期有充分养护干燥。

(2)施工及过程中,应做好必要的非涂装部位的防护和保护。

(3)涂刷间歇和结束,应及时浸泡和清洗工具。

(4)细微施工操作,避免沾污,不免沾污可及时用清水进行清洗。

6、罩面层及施工

真石漆涂层干燥良好后(25℃下48小时),可进行罩面层的涂装施工。

6.1、材料配置:罩面清漆

6.2、体系特征:水性,单组分略带粘稠,密闭桶装,无色透明。

6.3、罩面漆配制:兑水调节并搅拌均匀后使用,最大兑水率为漆量的30%。

6.4、施工方式:滚涂或喷涂方式,整体连续均匀涂装。

6.5、施工工具:短毛滚筒或喷枪(接空压机)。

6.6、施工道数:标准涂装为1道。

6.7、施工操作要求:从上至下均匀细致涂装,要求涂装连续、均匀、到位、无漏涂、厚度一致、滚压程度和力道一致。

6.8、干燥及保养:防护面油涂装完毕后应保证充分干燥,避免和预防初期雨水以及大风扬尘天气。

6.9、强调事项

(1)罩面清漆涂装前,必须保证质感涂层充分干燥,通常25℃下应至少干燥72h,低温状况时应进步延长。

(2)罩面清漆涂装应细微细致,建议两人配合操作,一人再前细致均匀上漆,一人于后连续细致滚压;每次滚筒蘸取漆料合理,托盘适当滚压挤出过多漆料后再涂装上漆操作,保证上漆量均匀和一致,避免薄厚不均和接痕。

(3)罩面清漆兑水涂装时,兑水后应充分搅拌均匀,每次兑水保持一致。

(4)涂刷间歇和结束,应及时浸泡和清洗工具。

(5)细微滚涂操作,避免沾污,不免沾污处可及时用清水进行清洗。